电容式非接触液位检测系统的设计

随着电子技术、计算机技术和通信技术的发展,液位测量技术从传统的接触式测量到非接触式测量,正朝着自动化、集成化、智能化的方向发展,以满足人们对容器液位测量的需求。在测量容器液位时,非接触式液位测量系统因具有不与被测液体接触、非浸入式测量、不破坏容器的物理结构和完整性等特点,而成为近年来的热点。

电容法作为一种经典的非接触式方法,通过感应电极结构检测电容的变化来获取液位高度的变化信息。该方法结构简单、成本低且不会造成液体污染,在液位测量领域具有广泛的应用前景。因此,本研究设计并实现了一种基于电容式传感器的非接触式液位测量系统。该系统采用STM32F103C8T6微控制器作为核心控制单元,驱动安装在容器外壁的电容式传感器MDC04进行液位数据采集,并对所获取的数据进行处理,实现对容器内部液位的精准测量。

1. 系统的组成与原理

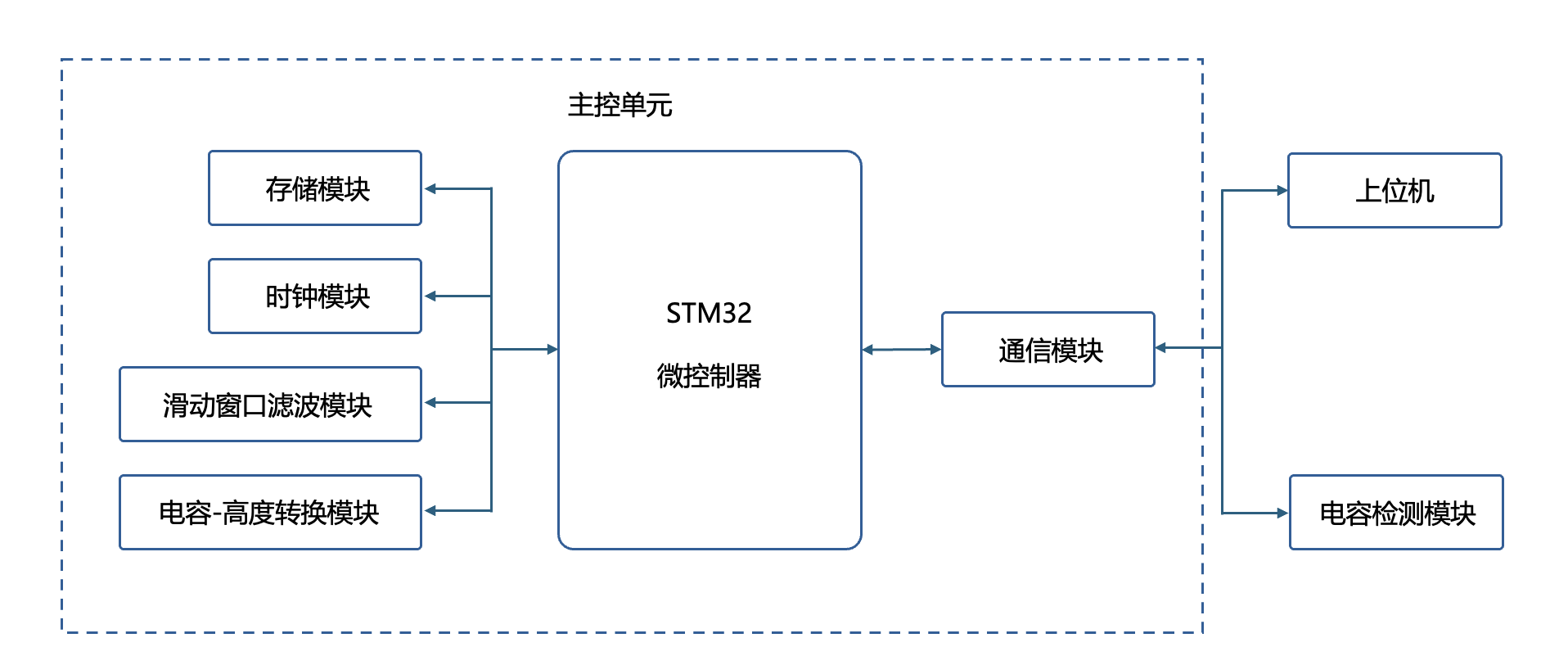

电容式非接触液位测量系统采用模块化设计架构,由STM32微控制器构成的主控单元、存储模块、时钟模块、电容-高度转换模块、通信模块、上位机及电容检测模块协同组成,其系统组成架构如图1所示。

图1 液位检测系统结构图

电容式传感器的基本原理是将位置变化或介电材料属性的变化转换为电信号。通过改变电容器的三个参数之一,即极板之间的距离(d)、电容极板的面积(A)以及介电常数(εr),就可以实现电容传感器的功能。因此其关系可表示为:

C=F(d,A,εr) (1)

基于这一关系,测量系统采用平行板电容传感原理,将两片宽度相等的平行铜箔电极非接触式贴附于容器外壁。当液位高度变化时,电极间介电常数发生梯度变化,形成与液位高度相关的电容变量。将容器液位的变化信息转换为相应的电容值,实现容器液位信息到电容量的转换。

主控单元是电容式非接触液位测量系统的核心,负责整个液位测量系统的管理、处理和控制等任务。它主要实现动态高度采集显示和多点校准这两项功能。一方面微控制器通过I²C总线获取电容检测模块的多通道原始数据,经滑动窗口滤波预处理后,通过电容-高度转换算法将C-F特性曲线映射为液位高度值,最终通过USART接口传输至上位机实现可视化监测。另一方面系统使用USART通信接收上位机发送的多点校准参数,实时更新电容-高度转换模块参数,提升系统的对容器结构的适应性。

2. 硬件电路设计

本系统的硬件电路主要包括主控单元模块和电容检测模块的电路设计。

2.1 硬件电路设计

主控单元模块主要由STM32微控制器、电源管理以及人机交互模块三部分组成,各部分协同工作,共同实现系统的控制与管理功能。

STM32微控制器选用意法半导体生产的32位STM32F103C8T6微控制器,其内部集成有16位定时器、SPI接口、I²C接口、USART接口、ADC和DAC等丰富的片上资源,能够满足整个液位测量系统的需求。

为了满足STM32微控制器对稳定电压的需求,本系统采用TI的线性稳压芯片LM1117IDTX-3.3/NOPB,通过该LDO器件产生3.3V±1%的稳定电压,为主控模块及其他低电压工作单元提供可靠电源。

人机交互模块选用7.0英寸的电阻式触控串口屏TJC8048X270。该触控屏由液晶显示器与电阻式触控面板集成而成,具备良好的显示效果和操作灵敏度。通过USART通信协议,该屏幕与STM32微控制器建立稳定的数据通信链路,实现操作命令的接收与系统状态的实时反馈。

2.2 电容检测模块

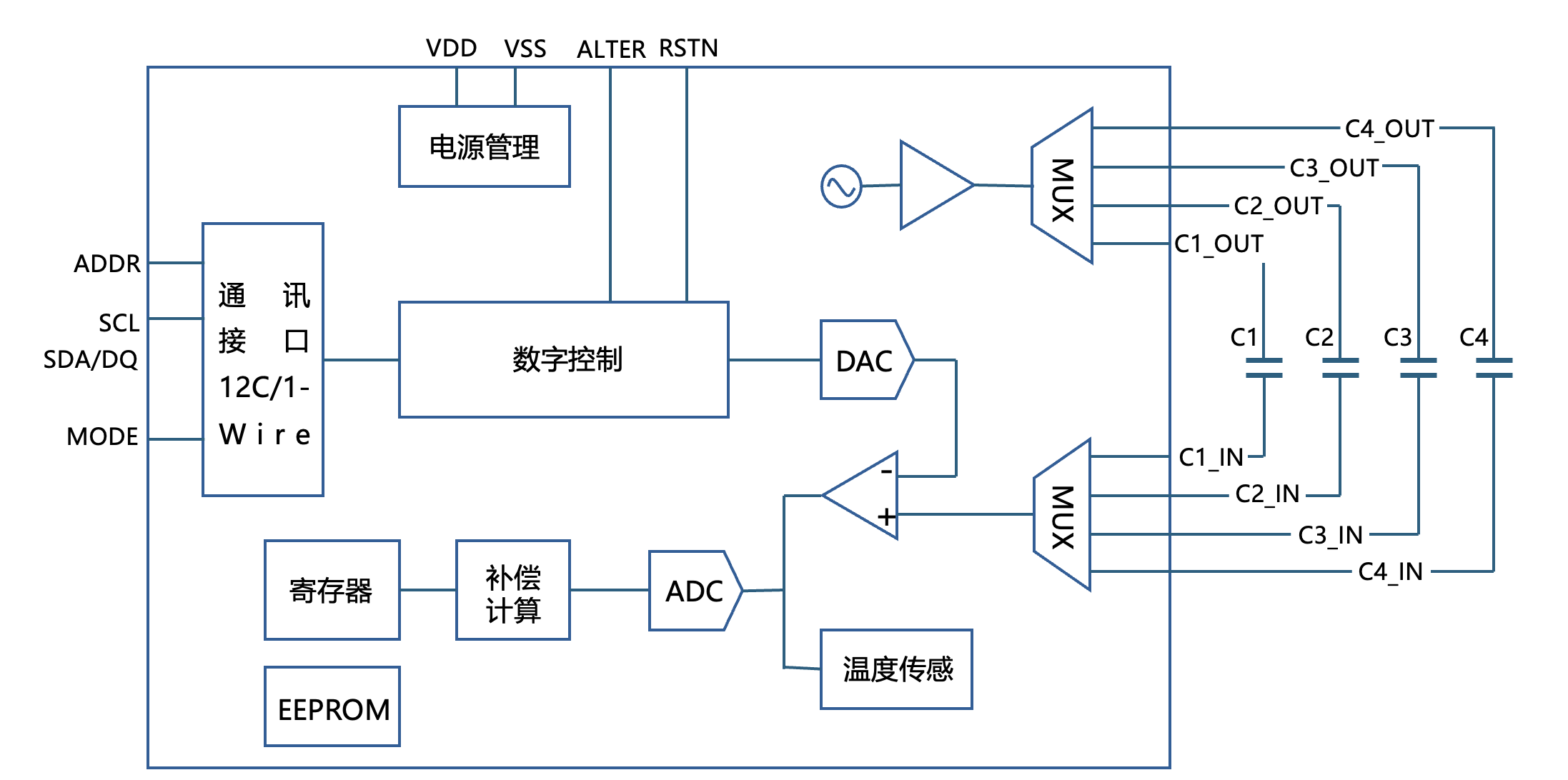

电容检测模块基于MDC04数字电容传感芯片构建多通道检测系统。MDC04内部集成高精度16bit模数转换ADC电路,其电容分辨率为0.1fF,线性度误差小于0.3%。同时具有四个检测通道,测量工作方式灵活,可配置多通道测量组合,单次测量、周期性循环测量等工作模式,适合多容器的液位测量场景。MDC04结构如图2所示。

图2 MDC04结构框图

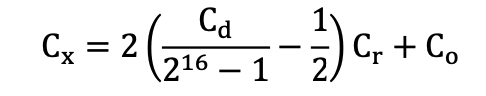

芯片内置了四路片外电容测量的驱动及接收调理电路,通过多路选择器(MUX)实现时分复用的采集处理。接收信号可通过数字模拟转换器(DAC)配置测量的中心值及量程,经过放大器、模数转换器(ADC)后转换成16bit的电容数值。电容及温度数据通过数字补偿计算单元进行滤波、偏置、斜率等数字补偿计算后存入寄存器堆,具体转换公式为:

(2)

(2)

式中,Cd为ADC输出的无符号整型值,Cr和Co由寄存器动态配置,确保被测电容在宽范围内保持0.1fF分辨率。

3. 系统软件设计

3.1 主控单元的微控制器程序设计

系统的软件设计主要由主控单元模块的微控制器程序设计和上位机的客户端设计组成。

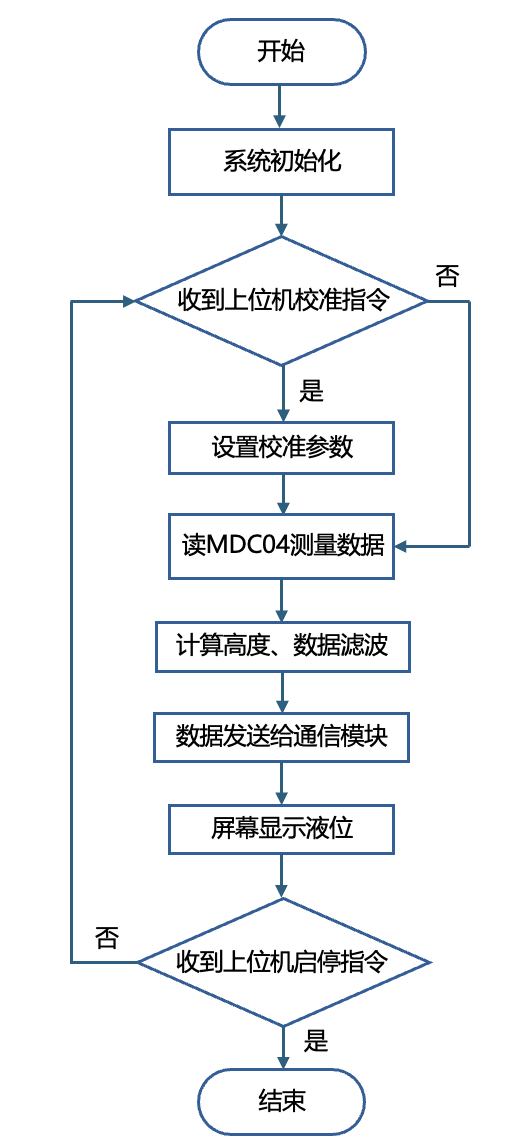

STM32微控制器的软件设计采用模块化设计方法。在Keil uVision5集成开发环境下,使用C语言来编写各个模块的程序,主要包括电容数据转换器MDC04的驱动程序、I²C通信驱动程序、USART驱动程序和液晶显示模块驱动程序以及数据处理程序等。其主程序流程图如图3所示。

图3 微控制器程序设计流程图

3.2 上位机的客户端软件设计

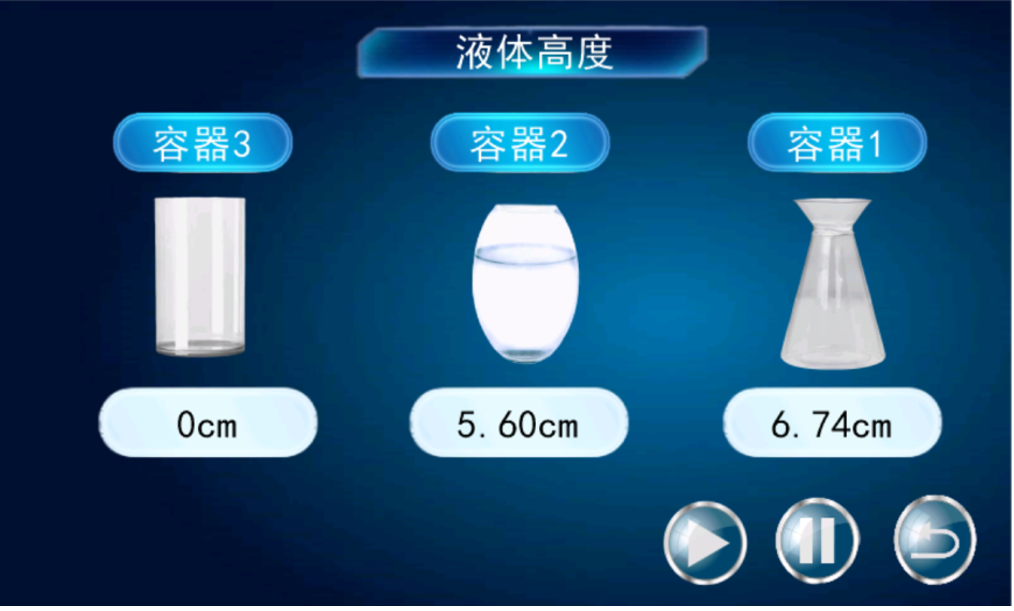

上位机为电阻式触控串口屏TJC8048X270,在使用开发软件USARTHMI完成开发后将程序下载到显示屏。使用显示屏实现与主控单元的数据交互,软件界面图如图4和图5所示。

图4 多点校准功能页面

图5 实时液位显示页面

在多点校准功能中,系统分别针对三个容器提供低位、中位及高位三个液位校准点的输入接口。每个容器对应的校准点均以厘米(cm)为单位输入液位高度,同时显示对应容值参数,便于对各容器的容量特性进行精确标定,确保测量数据的线性度与准确性。用户可根据实际液位逐点输入并保存校准数据,以适配不同形状与尺寸的容器;实时液位显示则用于动态展示当前选定容器的液位高度信息。系统根据传感器采集的数据实时更新液位读数,直观反映液体在容器中的当前状态,为现场监控与数据记录提供有效支持。

4. 系统功能实验测试

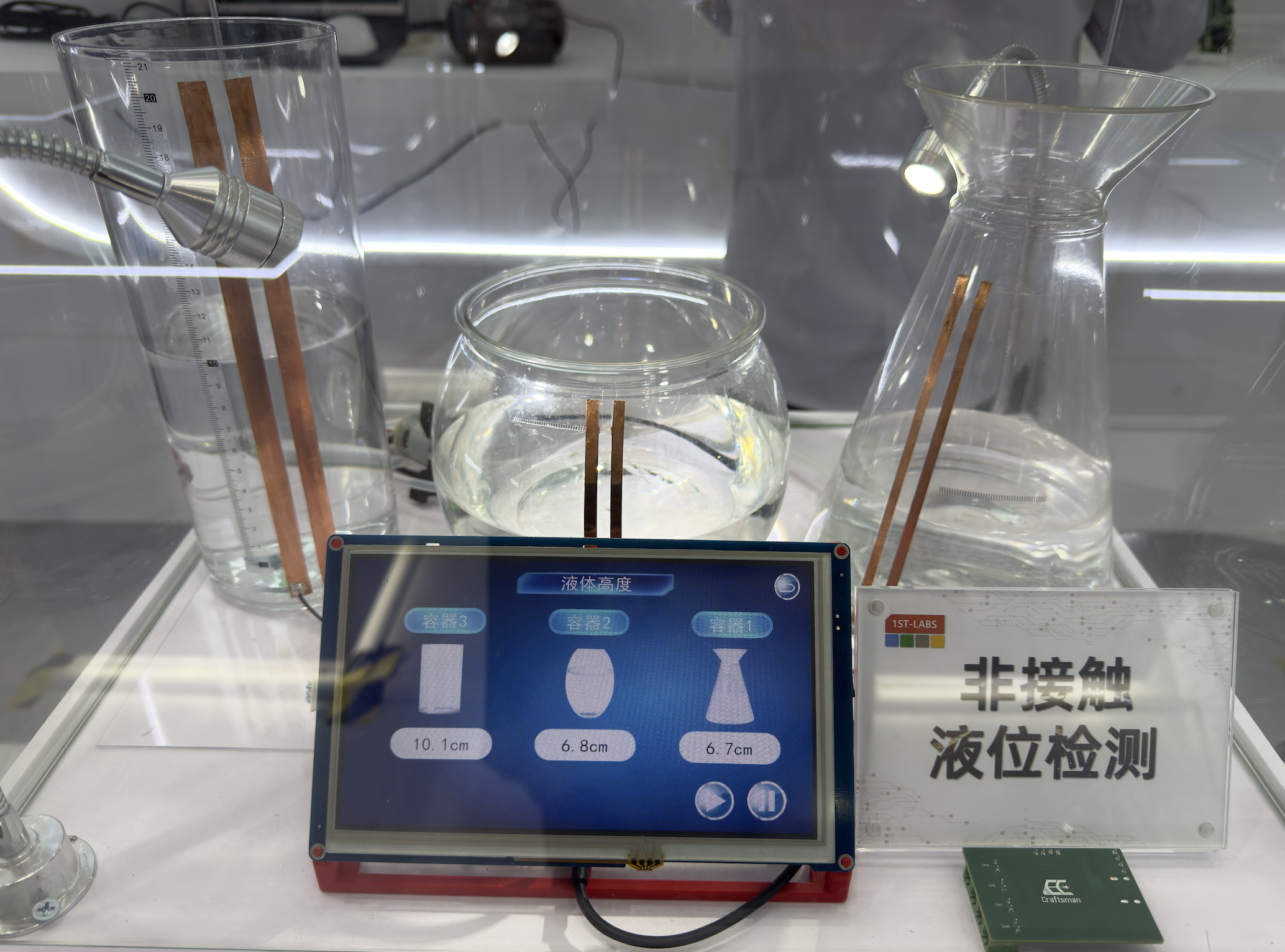

为了验证非接触式液位测量系统,选用亚克力板和三种形状塑料容器制作待测容器,其中容器1为三角锥形容器、容器2为圆筒形容器、容器3为直筒形容器。将两条平行铜箔在容器外壁上作为电极,选用自来水作为被测溶液。电容检测模块通过屏蔽线与非接触式液位测量系统相连接,分别接入电容检测模块的3个通道。非接触式液位测量系统的测试平台如图6所示。

图6 电容式非接触液位检测的测试平台

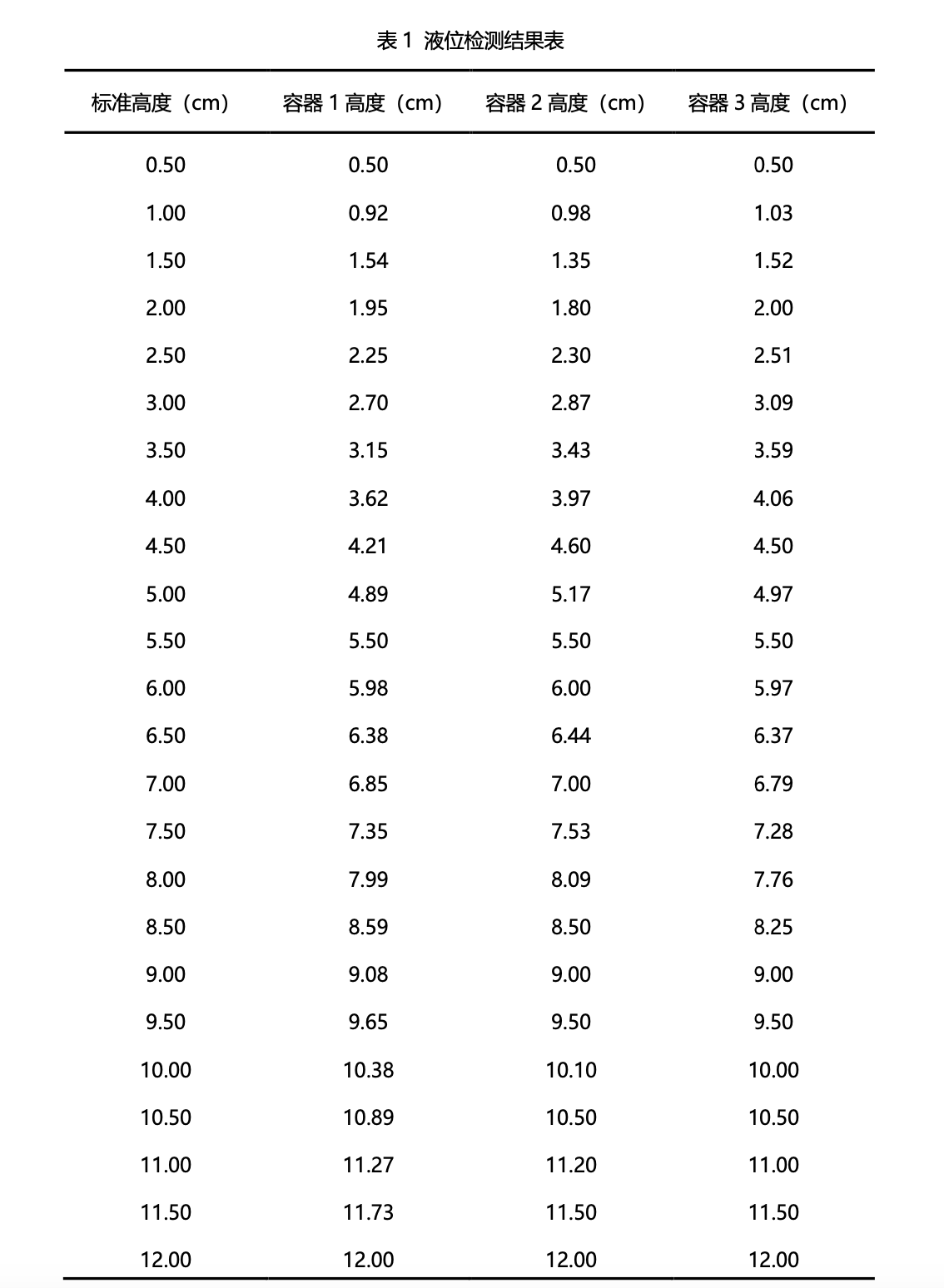

非接触式液位测量系统启动后,先通过按键设置进入校准模式,对容器液位进行0.50cm、5.50cm和12.00cm处的三点校准。校准完成后进入测量模式,对容器的液位和液体体积进行测量,测量结果如表1所示。

从测量结果可知,直筒规则容器在0.50-12.00 cm量程范围内表现出最优线性度,液位测量最大相对误差为±3%;圆筒容器和三角锥容器这类异形容器因几何特征导致非线性响应,液位测量最大相对误差约为±10%。

5. 结论

本研究基于电容式传感器,设计了一种非接触式液位测量系统。解释了非接触式液位测量系统的组成原理、软硬件实现方法,并对非接触式液位测量系统的性能进行实验测试。实验结果表明在规则容器中液位测量的相对误差在3%内,不规则容器中液位测量的相对误差在10%内,为非接触式液位测量提供一种参考。

本文由上海凝睿电子科技有限公司西安分公司原创,如需转载请标明出处。

欢迎联系我们,共同探讨学习。

Tel:400-188-0158

Web:www.eecraftsman.com